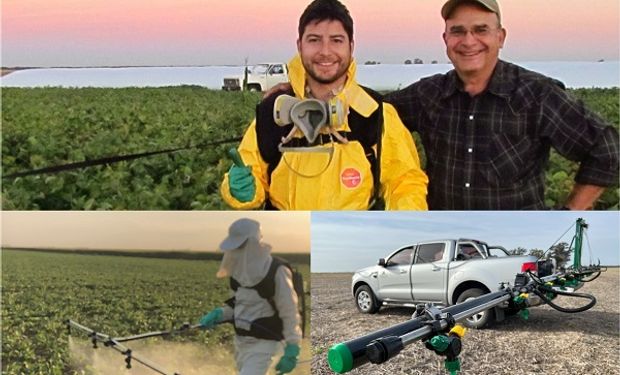

Padre e hijo inventaron un nuevo y único sistema de pulverización

Rediseñó un producto para mejorar sus condiciones de trabajo y ahora lo vende en todo el país

A Carlos y Mario Borsarelli, padre e hijo, los une su profesión, pero más aún su pasión. Desde Arribeños, provincia de Buenos Aires, crearon una empresa familiar que fabrica y comercializa equipos de pulverización para ensayos experimentales.

Una oportunidad de negocio

La idea surgió cuando Mario, ingeniero agrónomo, trabajaba en el área de desarrollo técnico en una reconocida empresa de insumos y se hacía cargo de hacer ensayos en microparcelas con mochilas pulverizadoras. En ese momento, el equipo que tenía que usar era bastante pesado e incómodo: “Mi papá es muy creativo, le gusta inventar y hacer cosas. Le mostré lo que me habían dado y empezamos a meterle manos para mejorarlo. Diseñamos una espaldera que luego mandamos a hacer a una tapicería y que nos permitió una mochila mucho más cómoda para llevar y la parte de acero inoxidable la reemplazamos por aluminio, un material mucho más liviano”, contó el ingeniero.

En un principio, Mario diseñó el producto para mejorar sus condiciones de trabajo. Pero enseguida se dio cuenta que podía ser algo más: “Una aplicación lleva mínimo media hora con ese equipo puesto. Con este nuevo diseño redujimos el peso a la mitad, pasamos de 3 o 4 kilos en acero inoxidable a kilo y medio con aluminio. A cada lugar que iba, los colegas que lo veían me preguntaban dónde lo había conseguido. Ahí fue cuando surgió la idea del negocio porque no veíamos muchas empresas locales que fabricaran este producto, solo había importados”.

Borsagro: industria nacional

Lo que empezó siendo algo artesanal, pronto se fue profesionalizando y fundaron la empresa Borsagro. Carlos se encarga más de la parte técnica, entrega de equipos y servicio posventa y Mario de temas estratégicos del negocio, ligado a lo comercial.

“Empezamos vendiendo a gente conocida que hacía ensayos cercanos a nosotros. Cinco años más tarde creamos el primer prototipo funcional. Decidimos seguir metiendo un poco más lo que era investigación y desarrollo del producto, incorporando diseñadores y trasladando nuestra idea de crear un producto liviano, cómodo y seguro para el operario, que luego se materialice en una buena calidad de aplicación”, explicó el ingeniero.

Dieron un paso más y en 2017 pasaron de aluminio a fibra de carbono: “Redujimos todavía a la mitad el peso del producto de aluminio. La fibra de carbono es un material súper innovador que no tiene tanta fatiga como el aluminio que con el tiempo se va desgastando y se quiebra. Es el producto que más comercializamos y desde que lo lanzamos no tuvimos reclamos”, contó Mario.

Además, en el nuevo modelo de fibra de carbono, hay piezas que diseñaron a medida, en impresora 3D: “Prototipamos piezas, con diseño único nuestro. Esto facilita mucho el tema de repuestos. Tenemos el caso de una persona que tenía nuestro equipo en Tucumán, se le quebró una pieza porque se golpeó con la camioneta. Busqué en la red de impresoras 3D de todo el país, le mandé el archivo y lo imprimieron. Es más barato y rápido que enviarlo”.

Otro diferencial del producto tiene que ver con la seguridad que brinda al aplicador: “Uno de los modelos que diseñamos tiene el barral lateral, donde el producto va al costado del operario. Es un gran valor agregado y por eso estamos captando bastante mercado. Significa mayor seguridad para el operario y además no mete ruido en el ensayo por caminar donde estás aplicando. Con la barra frontal el aplicador va caminando sobre el producto y le puede volar, por eso son muy importantes los elementos de protección individual”, detalló.

Lo nuevo: pulverizadora que se engancha a la pick up

En pandemia comenzaron a desarrollar un producto nuevo que surgió por necesidad de los clientes: “Es un equipo pulverizador que se puede montar tanto como en una camioneta, para ser transportado, como en un tractor con un sistema fijo que se llama 3 puntos”, adelantó Mario y contó que lo van a lanzar oficialmente en Expoagro 2023. “Queremos mostrar los distintos modelos de mochilas que tenemos actualmente y presentar en sociedad este nuevo desarrollo”, expresó.

La primera ventaja del producto es que al montarse en una camioneta no tenés la necesidad de contratar un carretón para que te traslade un tractor con el equipo: “Podés llevarlo de un lado a otro, todo metido dentro de la caja de la pick up y después lo desarmás y queda listo para pulverizar. Lo que es el botalón o la parte donde se aplica que también es de fibra de carbono y nos llevó un par de años el desarrollo pero ya está funcional, en las últimas fases de testeo”, contó Mario.

Sumado a la ventaja logística del traslado, se acortan los tiempos: “Esto normalmente se hacía con transporte que van a 80 km, que es la máxima, una camioneta puede ir a 110. Para empresas que tienen que hacer mantenimiento de ensayos o aplicaciones específicas en distintas localidades, este equipo te da esa versatilidad”, agregó.

Además, a diferencia de la mochila experimental que abarca una microparcela, entre 2 a 3 metros, este equipo se puede utilizar a una escala mucho mayor, para macroparcelas de 9 metros: “El equipo para la camioneta podría llegar a funcionar inclusive para un pequeño productor que tiene 3 o 4 hectáreas, porque la capacidad del tanque que tiene te permite hacer esas aplicaciones”, aclaró.

Un mercado creciente

Borsagro trabaja con la mayoría de las empresas multinacionales. Bayer, Syngenta, BASF y Corteva, entre otras, ya se sumaron. “Nos ven como referentes en lo que son equipos para ensayos a campo”, expresó el ingeniero.

Además, venden sus productos a instituciones públicas, como el INTA, CONICET, y universidades de todo el país, siempre relacionado a lo que es investigación y desarrollo, así como asesores privados y grupos CREA: “Últimamente estamos llegando a jóvenes profesionales que están dando sus primeros pasos ofreciendo servicios de aplicación de ensayos y les ofrecemos financiaciones especiales”.

Hoy en día venden aproximadamente 30 equipos por año, mochilas de pulverización y todo lo que es accesorios: “Estamos yendo hacia una oferta integrada en cuanto a ofrecer todo lo relacionado a ensayos a campo. No solo equipos sino desde una estaca para marcar el ensayo, hasta un traje para protección individual, etc”, detalló el ingeniero.

Cuentan con un pequeño taller en Arribeños, debido al volumen de producción que tienen actualmente, pero están terminando de construir uno nuevo más grande para empezar a escalar el negocio a mediados del año que viene. “Va a ser un lugar tanto de fabricación, como atención al público y capacitaciones”, adelantó Mario.

Si bien no tenemos muchos reclamos, el servicio posventa es un diferencial de Borsagro. “Llamamos para ver si está todo bien, si necesitan consejo en la aplicación. Estamos dando respuestas y enviamos repuestos en caso que necesiten. Muchos nos eligen por esto, por la cercanía”, contó Mario.

Al mismo tiempo, planean anexar algunos servicios que hoy tienen: “Estamos pensando en crear una red de proveedores que ofrezcan servicios de ensayos a empresas, siempre y cuando compartan los mismos valores que tenemos nosotros y que tengan el foco en la calidad”.

Proyección regional

El ingeniero contó que actualmente tienen un distribuidor en Paraguay, también reciben consultas de la región, como Chile, Uruguay, Brasil. Sin embargo, su foco hoy es Argentina. “En este momento no estamos con las condiciones dadas para ampliar mercados, queremos pisar más fuerte acá primero en lo que es producción y después dar el salto en cantidad. Sabemos que hay mucho mercado por crecer”, contó Carlos.

Respecto a si existe algo similar como su producto en el resto del mundo, el ingeniero contó que el proveedor más grande de mochilas pulverizadoras se encuentra en EEUU pero trabaja en aluminio, no fibra de carbono: “Comparando con productos importados, los nuestros están por debajo del precio y en calidad igual o superior. Lo que hacemos es único y no encontramos otro competidor en Argentina”.

Fuente: AGrofynews